在工业4.0的浪潮下,工厂信息化系统的整合与数据处理成为智慧制造的核心。MES(制造执行系统)、DCS(分布式控制系统)、SCADA(监控与数据采集系统)以及智慧工厂看板系统的协同工作,正推动工厂向自动化、数字化和智能化转型。这些系统通过高效的数据处理和控制方案,为工厂提供了全面的运营优化和决策支持。

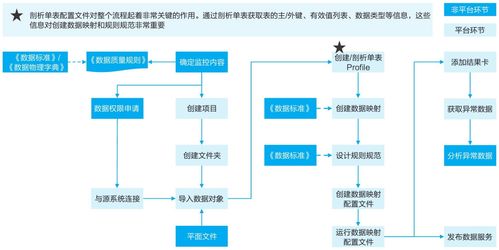

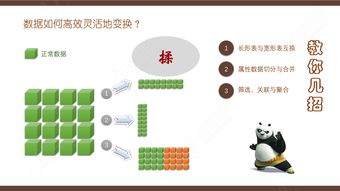

MES系统作为工厂制造过程的执行层,负责管理生产计划、物料追踪、质量控制和设备维护等环节。它从ERP系统接收生产指令,并通过实时数据采集监控生产线状态。MES与其他系统的集成,例如与DCS和SCADA的数据交互,可实现生产过程的闭环控制。通过数据处理,MES能够识别瓶颈、优化资源分配,并生成详细的生产报告,助力工厂减少浪费和提高效率。

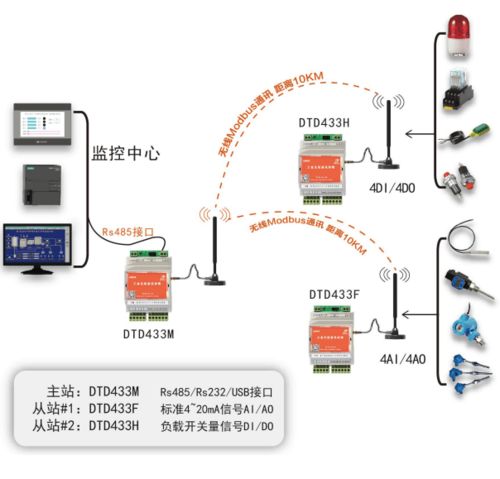

DCS系统专注于流程工业的分布式控制,如化工、电力等行业。它通过多个控制器对现场设备进行实时监控和调节,确保过程的稳定性和安全性。在智慧工厂中,DCS与SCADA系统紧密配合:SCADA负责数据采集和可视化监控,而DCS执行具体的控制逻辑。数据处理在DCS中涉及信号滤波、报警管理和控制算法,以应对复杂工业环境的变化。这种整合不仅提升了自动化水平,还支持预测性维护,降低停机风险。

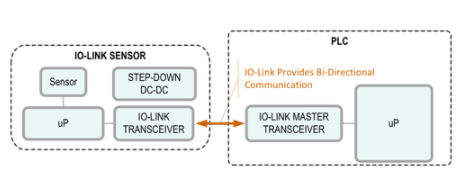

第三,SCADA系统作为监控层,通过传感器和PLC采集现场数据,并以图形化界面展示给操作人员。它在智慧工厂中扮演“眼睛”的角色,实时显示设备状态、生产指标和报警信息。结合数据处理技术,如数据清洗、聚合和异常检测,SCADA能够快速响应突发事件,并提供历史数据分析以优化性能。智慧工厂看板系统则进一步扩展了这一功能,通过可视化看板展示关键绩效指标(KPI),帮助管理层直观掌握生产动态,促进透明决策。

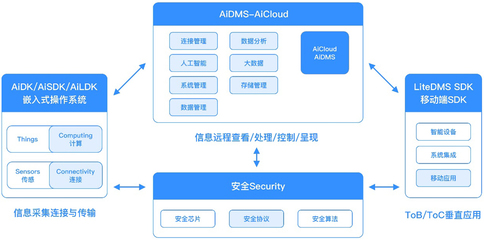

工业4.0控制方案强调系统的互联互通。通过物联网(IoT)和云计算,MES、DCS、SCADA和看板系统形成一个统一的数据平台。数据处理在此过程中采用大数据分析和人工智能算法,例如机器学习和预测建模,以从海量数据中提取洞察。例如,通过分析历史生产数据,系统可以预测设备故障、优化能源消耗,并自适应调整生产参数。

工厂信息化的成功依赖于MES、DCS、SCADA和智慧工厂看板系统的无缝整合。通过高效的数据处理和控制方案,企业能够实现实时监控、智能决策和持续改进。在工业4.0的框架下,这些系统不仅提升了生产效率和产品质量,还为工厂的可持续发展奠定了坚实基础。随着技术的演进,如边缘计算和5G的应用,工厂信息化系统将进一步智能化,推动制造业迈向更高水平。